Nós sabemos que as máquinas e equipamentos necessitam de cuidados, afinal, com o tempo e uso, podem apresentar desempenhos inferiores, prejudicando a qualidade do serviço e velocidade da sua produção. E um modo de evitar problemas nas máquinas é realizar a manutenção preventiva, conjunto de procedimentos que avaliam e corrigem os equipamentos, visando manter o seu melhor desempenho e produtividade.

Quer saber mais sobre a manutenção preventiva? Confira o nosso artigo abaixo.

O que é Manutenção Preventiva?

Segundo a norma NBR-5462, estabelecida pela Associação Brasileira de Normas Técnicas (ABNT), existem três tipos de manutenção: preditiva, preventiva e corretiva.

Cada tipo exerce uma função específica para uma determinada ocasião. Por isso, as empresas devem elaborar um ciclo de manutenção considerando o seu perfil produtivo para evitar o mal funcionamento da produção.

A manutenção preventiva visa prevenir falhas e defeitos de componentes das máquinas industriais, automotivas, hidráulicas e vários outros tipos. Por isso, é preciso planejar os reparos e controlar o monitoramento das máquinas para prevenir a interrupção das atividades.

Assim, a manutenção preventiva é o método mais eficaz de realizar os reparos sem perder equipamentos devido à falta de manutenção. Ou seja, atua na prevenção de falhas para evitar paradas não programadas ou acidentes de trabalho.

Leia mais: O que é uma Linha de Produção?

Definição de Manutenção Preventiva

O foco da manutenção preventiva é restaurar as condições originais do equipamento, visando diminuir a possibilidade de erros.

Além disso, devemos destacar pontos importantes dentro da manutenção preventiva, sendo: intervalos predeterminados, critérios específicos e redução da probabilidade de falhas.

Todos esses pontos são conhecidos como “gatilhos”, ou seja, são critérios que irão determinar quando um equipamento deverá passar por manutenção. Existem quatro tipos de gatilhos:

- Tempo: Lubrificar a peça X a cada 3 meses;

- Horas de Funcionamento: Lubrificar a peça X a cada 1500 horas;

- Produtividade: Lubrificar a peça X a cada 3200 peças produzidas;

- Gatilho Misto: Lubrificar a peça X a cada 3 meses, 1500 horas de funcionamento ou 3200 peças produzidas.

Quais são as vantagens da manutenção preventiva?

Há uma série de vantagens em fazer a manutenção preventiva dos equipamentos. Entenda melhor os benefícios da manutenção corretiva.

Problemas resolvidos rapidamente

As revisões programadas permitem identificar defeitos rapidamente. Ou seja, os problemas podem ser resolvidos com maior velocidade, afinal, com os processos planejados e organizados, sua capacidade produtiva não é afetada.

Além disso, quando a máquina está falhando, acaba utilizando mais energia para compensar seu defeito. Assim, a manutenção preventiva permite otimizar o consumo desse equipamento.

Para calcular a Frequência de Inspeção utilize:

Onde “T” é o tempo para a próxima inspeção (em horas) e “MTBF” é o tempo médio entre falhas.

Pesquisa de peças novas

Realizar a manutenção pode te ajudar na identificação de trocas de peças. Já que a manutenção preventiva é feita de forma planejada, você pode pesquisar e comprar itens de quantidade pelo melhor preço.

Mas, no caso da manutenção corretiva, as peças seriam adquiridas rapidamente. Dessa forma, seria mais difícil pesquisar os preços e a sua compra seria em menor quantidade, com condições de pagamento menos agradáveis.

Se deseja saber a Frequência de Troca de Peças aplique a fórmula:

No cálculo “T” é o tempo para a próxima troca, expresso em horas, e “R” é a taxa de confiabilidade.

Tempo de vida útil do equipamento

Se uma máquina está com defeito tende a se desgastar mais. Dessa forma, uma peça defeituosa exige mais esforço dos componentes ligados a ela, resultando em uma danificação progressiva do equipamento.

Entretanto, com a manutenção preventiva, essa questão é solucionada com facilidade e evita que outras regiões sejam afetadas. Portanto, aumenta a durabilidade do equipamento e melhora seu desempenho operacional.

Leia mais: O que é Eficiência Operacional?

Quando realizar a manutenção preventiva em máquinas?

Um plano de manutenção deve ser elaborado com base em indicadores e informações sólidas dos equipamentos. Afinal, a manutenção preventiva não é uma exceção e a estratégia de implementação deve ser definida a partir de fatores que demonstrem sua real necessidade.

Confira os indicadores para realizar a tarefa:

Tempo de operação

O tempo é um dos fatores mais importantes de uma produção. Por isso, crie um planejamento para que, uma vez a cada 06 meses, a máquina seja submetida à manutenção preventiva. Assim, sua equipe pode desenvolver um cronograma para revisões e troca as peças.

Produção

Esse indicador tem como requisito o ciclo de operação da máquina, ou seja, o número de peças produzidas ou processos realizados. Por exemplo, quando o equipamento fabricar determinadas peças, você deverá realizar o processo de manutenção.

Horas de atuação

O índice de horas considera as características da máquina para definir quanto a manutenção deverá ser executada. Nesse caso, o fator mais importante é a quantidade total de horas que a máquina realizou as atividades.

Classificação dos equipamentos em ABC

Como já dito, existem diversos tipos de manutenção adequadas para uma situação específica ou equipamentos diferentes. Dessa forma, você pode classificar suas máquinas e processos para determinar como realizar a manutenção sem prejudicar sua produção.

Uma classificação comum é a ABC, que divide os equipamentos em 3 categorias de prioridade: alta, média ou baixa. Acompanhe:

Classificação A

Abrange máquinas que são consideradas de alta prioridade, as mais importantes e, caso parem de funcionar, podem acarretar em prejuízos. Além disso, quando não há manutenção, podem causar acidentes aos colaboradores ou danos ao meio ambiente.

Por isso, as máquinas dessa classificação necessitam de mais atenção comparadas aos demais equipamentos. E o melhor meio de identificar possíveis falhas e otimizar o funcionamento do equipamento é através da manutenção preventiva.

Classificação B

Essa classificação envolve máquinas de prioridade média, aquelas que, caso parem de operar corretamente, não causam altos prejuízos, pois podem ser consertadas rapidamente. Para esse tipo de máquina, é recomendado o uso da manutenção preventiva assim como da manutenção preditiva.

Classificação C

Por fim, os equipamentos dessa categoria incluem máquinas que não geram prejuízos à produção ou podem causar acidentes. Portanto, sua prioridade é baixa, afinal não afetam a qualidade dos processos ao serem rapidamente trocadas.

Assim, é possível realizar manutenções corretivas em caso de falhas operacionais ou parem de funcionar.

Fórmulas para inspeção

Além disso, para calcular a frequência de inspeção, existem algumas fórmulas matemáticas que podem te ajudar na hora de verificar qual equipamento demanda manutenção.

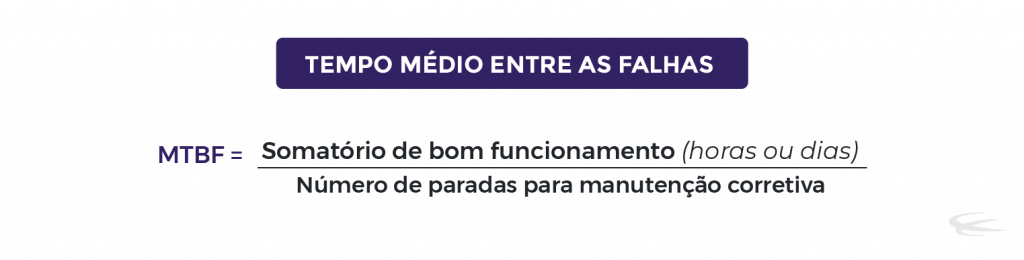

MTBF, ou Mean Time Between Failues, é o tempo médio entre as falhas de um sistema durante sua operação. Pode ser calculado através da seguinte fórmula:

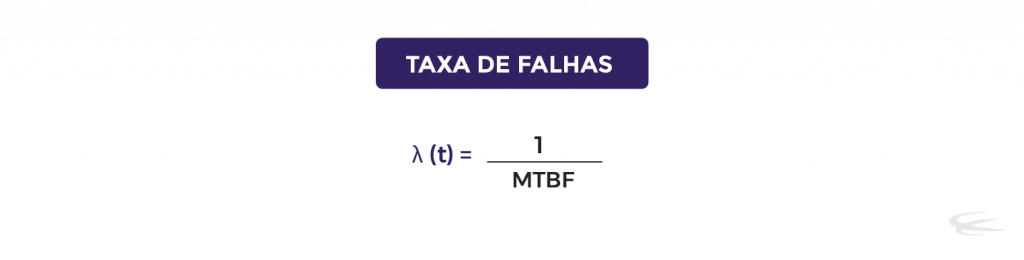

Logo, ao denominar a Taxa de Falhas de lambda, podemos ver que o resultado é o inverso do MTBF.

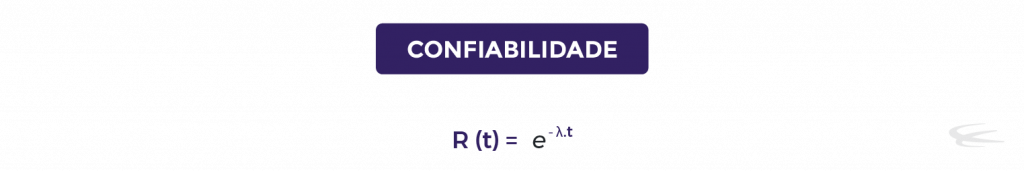

Outro fator importante de verificar é a confiabilidade, ou seja, a capacidade do equipamento desempenhar uma função durante um intervalo de tempo, sob condições específicas. Para descobrir o valor da confiabilidade utilizamos a fórmula abaixo:

No cálculo “R” é a confiabilidade, “λ” a taxa de falhas e “T” é o tempo de projeção.

Manutenção preventiva é eficiente?

Antes de fazer a manutenção preventiva é preciso realizar um planejamento para revisar as máquinas, sem que isso atrapalhe a linha de produção. Vale pensar com cuidado nessa parte, para que essas paradas não interrompam todo o ciclo produtivo e traga prejuízos.

Organizando as paradas dos equipamentos, você planeja também os períodos reservados para as manutenções, evitando que resultem em atrasos na produção.

Mas, vale ressaltar que, ao não realizar a manutenção preventiva, as chances de ocorrer um acidente de trabalho são maiores. Isso porque a máquina pode estar com algum defeito, operando de forma errada ou sem as peças necessárias, o que pode resultar em perda de vida útil desses equipamentos.

Além de colocar seus colaboradores em risco, a máquina pode parar de funcionar em momentos importantes da sua produção, fazendo com que os recursos investidos na etapa sejam perdidos ou gastos sem necessidade.

Qual a diferença entre manutenção preventiva e corretiva?

Sendo assim, para saber qual manutenção é a melhor para sua empresa, é preciso ter em mãos algumas informações. A preventiva e corretiva são os tipos mais comuns de manutenção realizadas por grande parte das empresas.

Entretanto, a manutenção corretiva busca corrigir as falhas que os equipamentos estejam apresentando. Dessa forma, não é programada e, em muitos casos, inclui ações drásticas, como a substituição de componentes desgastados. Assim, quando a manutenção é feita sem planejamento, gera altos custos e pode comprometer a capacidade produtiva.

Portanto, a diferença entre os dois tipos está no foco de cada ação. A manutenção preventiva é realizada antes que o problema aconteça, já a corretiva quando há falhas que impeçam o funcionamento da máquina.

Empresas que trabalham com equipamentos e soluções específicas, como envasadoras, seladoras, datadoras e fechadoras de caixas, que demandam cuidados referentes à manutenção e compra de peças de reposição, é necessário se atentar a esses fatores para garantir que a produtividade acompanhe a eficiência das máquinas.

E se você quer contar com uma assistência completa para qualquer lugar do país, saiba que a Cetro oferece soluções completas para a manutenção da sua produção de maneira prática e rápida.

Continue acompanhando o Blog da Cetro para novos conteúdos que podem contribuir com seu crescimento pessoal, profissional e empresarial.